O technologii MOTP REVOMODS

Obsah

Princip procesů při aplikaci MOTP REVOMODS

Základem technologie Revomods jsou vysoce energetické procesy transformace a uspořádání struktury povrchových vrstev kovových třecích ploch. Tyto procesy jsou umožněny akumulací neabrazivních mikročástic modifikátoru mezi třecími plochami, přičemž katalyzátorem je energie uvolněná při destrukci mikročástic a jejich absorpci kinetickou energií pohyblivých částí i tepla generovaného třením.

Stručný popis a posloupnost procesů:

- Aplikace na agregátu začíná po přidání MOTP do oleje v mazací soustavě. Hlavní účinná složka je obsažena v modifikátoru ve formě mikrostruktury v polarizovaném stavu uvnitř micel, které jsou rozptýleny v nosném základním oleji. Před přidáním do mazacího systému se modifikátor míchá s aktivátorem na bázi základního oleje V skupiny podle API pro postupnou disociaci micel a uvolnění polarizovaných mikrostruktur.

- Po přidání modifikátoru do mazacího systému je agregát spuštěn do provozu bez zatížení, přičemž dochází k neustálé cirkulaci maziva v systému, což distribuuje modifikátor po celé soustavě.

- Když modifikátor vstoupí do oblasti tření, díky polarizaci mikrostruktury složení modifikátoru a tlaku v těchto oblastech dochází k postupnému hromadění mikrostruktur na povrchu třecích povrchů.

- S akumulací částiic modifikátoru na povrchu, jejich zhutněním a zvýšením tlaku v oblastech okrajového tření se vytvářejí podmínky pro lokální destrukci části akumulovaných mikrostruktur.

- Při destrukci se uvolňuje obrovská energie pro mikroskopické částice modifikátoru (takzvaný efekt získávání triboplasmy), což vytváří podmínky pro extrakci kovových iontů z podpovrchové vrstvy, jejich interakci s uvolněným (v důsledku destrukce mikrostruktury) křemíkem a hořčíkem, a také se na výstavbě povrchové struktury podílí velké množství uhlíku, který se nahromadil na povrchu a je obsažen v oleji.

- Proces uvolňování energie při současném pohlcování kinetické energie pohyblivých částí a tepelné energie při tření vytváří základ pro obnovu a růst povrchů třecích párů. V povrchové vrstvě vzniká jednotný rámec s podpovrchovou strukturou, dochází k odstranění drobných defektů povrchů (vzniklých i během výroby dílů při mechanickém opracování), zvyšuje se homogenita povrchových vrstev.

- Podmínkou pro růst povrchu je zvýšený tlak, zvýšená teplota a akumulace mikrostruktur modifikátoru a produktů jeho rozkladu na třecích plochách. Při vzniku podmínek pro růst povrchu (mezní tření při zatížení) uhlík a ionty kovového podkladu postupně nahrazují hořčík a křemík v povrchu díky absorpci energie, což povrch dodatečně zpevňuje, přičemž jej činí plastickým a oleofilním. Růst povrchů tedy probíhá pouze na místech, kde buď dochází k opotřebení, je narušena celistvost povrchové vrstvy, nebo v místech vystavených zvýšenému tlaku v důsledku nerovnováhy rotujících částí.

- Současně s růstem povrchu probíhá proces samovyvážení rotujících částí. Samovyvážení je možné díky tomu, že hlavní procesy probíhají s pohlcováním energie uvolněné při okrajovém tření a destrukci mikrostruktury složení při vysokém tlaku – větší disbalance vede k větší kinetické energii a tlaku v oblastech většího posunu těžiště, což vede k většímu růstu povrchu, dokud nedojde k dosažení optimálního olejového mezery a podmínky pro růst se přestanou plnit.

- Po mnohonásobných přeměnách povrchových vrstev se podmínky pro růst povrchů již dále neprojevují. V důsledku všech těchto přeměn se mezi třecími povrchy vytvoří dokonalý olejový klín. Tímto je proces obnovy povrchů během provozu zařízení bez zatížení ukončen, avšak následně je nutné připravit vytvořené struktury v povrchu na provoz zařízení se zatížením.

- Po dokončení obnovy povrchů tření a idealizace olejového klínu v mazacím systému již nezůstává žádný MOTP, takže při zastavení agregátu se do mazacího systému přidává nový modifikátor smíchaný s aktivátorem, s menší frakcí, který se dokáže upevnit a hromadit na již modifikovaných površích.

- Podmínkou pro lokální destrukci části akumulovaných mikrostruktur nového modifikátoru je vyšší tlak, proto musí agregát občas pracovat při vysokých otáčkách. Tím probíhá proces zpevnění vytvořených struktur a optimalizace olejového klínu pro práci agregátu při zatížení, přičemž vzniklá struktura nejen že kompenzuje opotřebení, ale má i ochranné vlastnosti podobné DLC povlakům.

- Závěrečným procesem je zvýšení oleofilnosti třecích povrchů díky energii absorbované v oblastech mezního tření při maximálních hodnotách tlaku a zatížení, které jsou možné při provozu zařízení ve standardním režimu s periodickými maximálními otáčkami. Tím se vytvořené struktury co nejhlouběji upevňují v podkladu.

Tímto způsobem se na počátku zpracování v povrchových vrstvách třecích ploch vytváří základ, na kterém během zpracování probíhá řada vysoce energetických procesů. Při těchto procesech se formuje uspořádaná amorfní plastická struktura s vyšší mikrotvrdostí a vysokou olejnatostí.

Hlavní charakteristiky modifikovaných třecích povrchů:

Celistvost modifikovaného povrchu

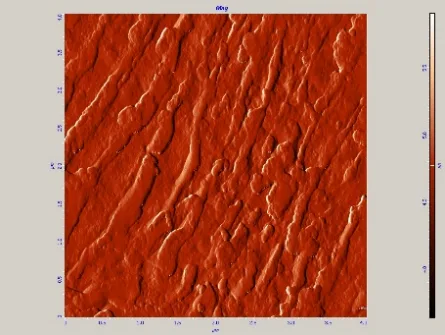

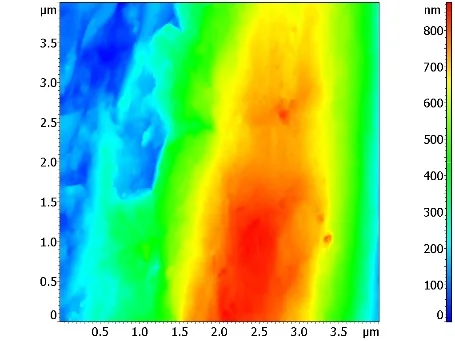

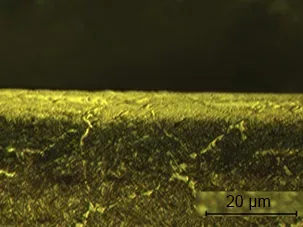

Vytvořená struktura a kovový podklad tvoří jednotný celek. To je možné pozorovat na snímku pořízeném atomovým mikroskopem, kde je mimo jiné patrná amorfní oleofilní struktura, která zajišťuje uchování oleje.

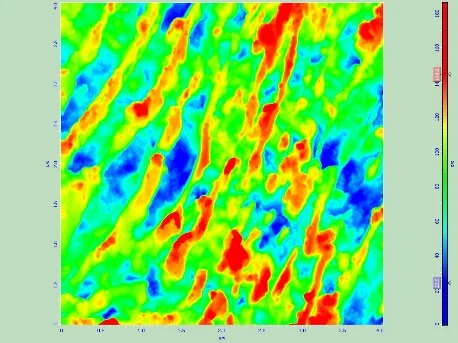

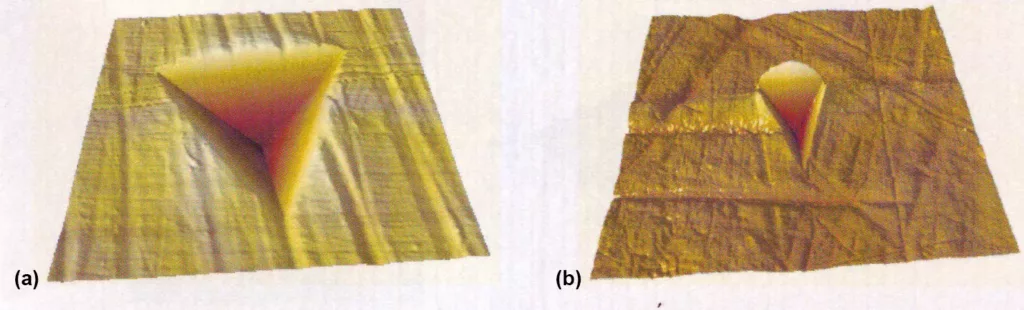

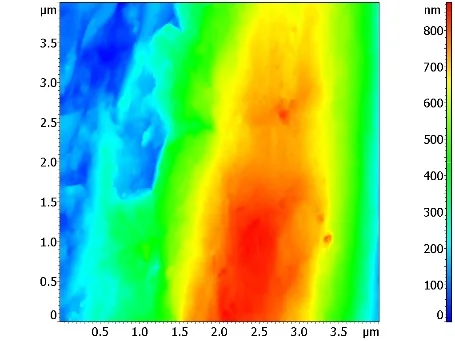

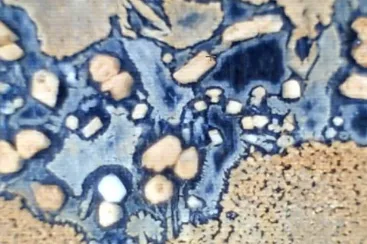

Celistvost dosaženého povrchu je viditelná na pořízených metodách atomárního silového mikroskopu v kontaktním režimu – jasně je vidět homogenita a zvýrazňuje se růst vytvořené povrchové struktury na hranici tření:

Standardní povrch litiny před zpracováním.

Po zpracování je viditelná celistvá a hladká hranice (modrá) mezi neopracovaným povrchem (absence třecího procesu a tím pádem i podmínek pro fungování komponent komplexu) a třecím povrchem po aplikaci strukturou MOTP REVOMODS (oranžová) na povrchu tření (počátek třecí zóny a vznik podmínek pro růst povrchu):

Hranice upravené povrchové vrstvy litiny.

Celistvost a plynulost hranice počátku zóny tvorby povrchové struktury, celistvost získané upravené povrchové vrstvy a její spojení s podložkou naznačují absenci možnosti odlupování vzniklých struktur v důsledku dlouhodobých zátěží, a to i při překročení kritických zátěžových hodnot.

Tvrdost

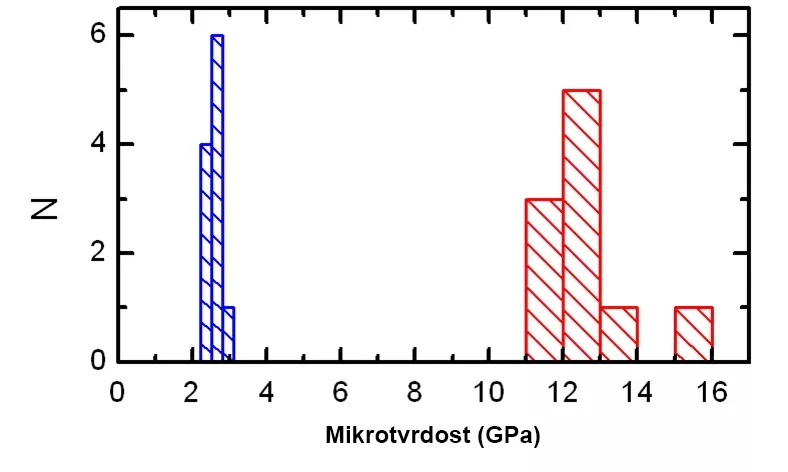

Díky zpracování komplexem MOTP REVOMODS se mikrotvrdost povrchu zvyšuje více než 5krát.

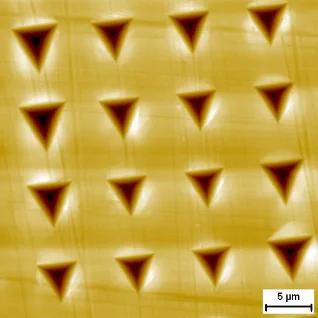

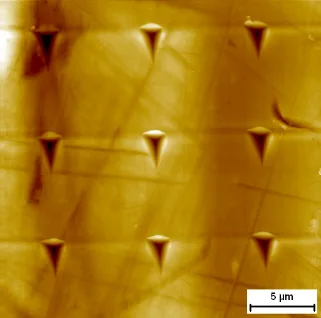

(Nanoindentor typu Berkovicha – diamantová trojboká pyramida, nanosklerometrický modul sondové nanolaboratoře s zatížením 50 mN a krokem 8 µm)

Histogram rozdělení lokální mikrotvrdosti – modře jsou zobrazeny výsledky měření v základním kovu, červeně – ve vrstvě na zpracovaném povrchu.

Také tvar otisku nanoindenteru na povrchu po zpracování (b) naznačuje plasticitu vytvořené vrstvy, což je velmi důležité v podmínkách kritických zátěží a těžkých pracovních podmínek, protože zpracovaný povrch při tvrdém mezním tření nebude ničen, což umožňuje změnu tvaru – tedy struktura povrchu je po zpracování amorfní (scan 9×9 μm², zátěž 30 mN).

Síla vrstvy

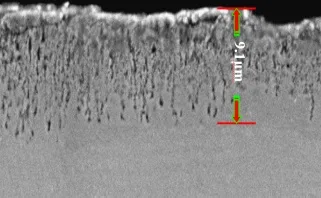

Průměrnou tloušťku vrstvy za standardních podmínek lze odhadnout na základě ilustrace:

Při jednorázovém zpracování získáváme průměrnou tloušťku 15 μm.

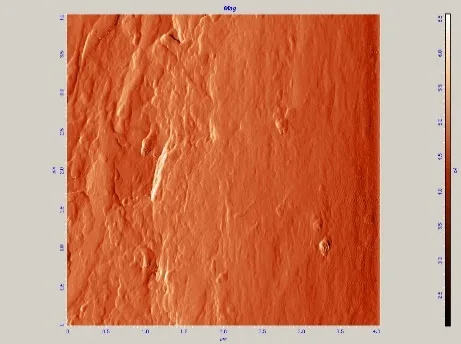

Minimální tloušťku lze určit podle hranice vytvořeného povrchu pomocí mikroskopie atomárních sil v kontaktním režimu:

Minimální tloušťka je 900 nm.

Při vícenásobných zpracováních lze dosáhnout tloušťky modifikované povrchové vrstvy 120-200 μm v jednotlivých místech, kde zůstávají podmínky pro růst povrchů při zpracování.

Teplotní roztažnost

Pro modifikační komplexy se používají modifikátory, jejichž složení umožňuje dosáhnout teplotní roztažnosti vytvořeného povrchového vrstvy, která je shodná s teplotní roztažností základního materiálu. Tento proces je založen na použití materiálů samotného povrchu a kovových iontů z podkladu k vytvoření nové struktury. Vytvořená struktura na povrchu má koeficient teplotní roztažnosti, který je shodný s podkladem.

Antifrikční vlastnosti

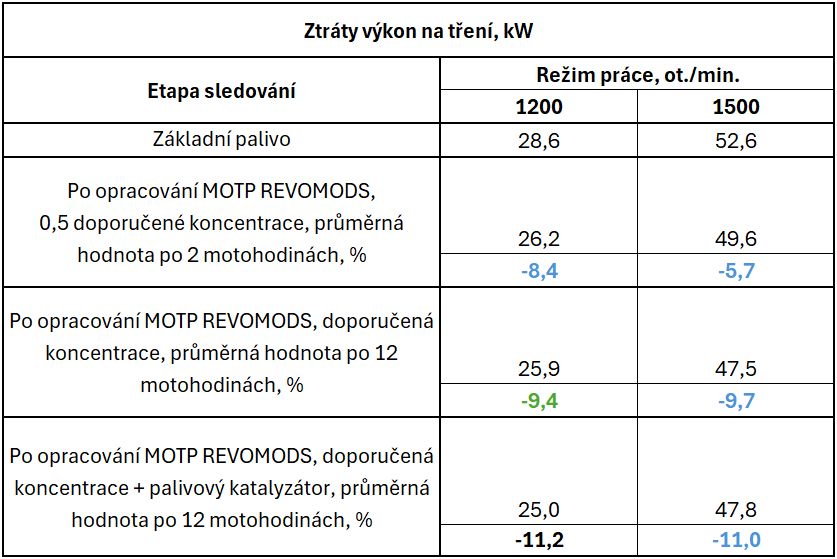

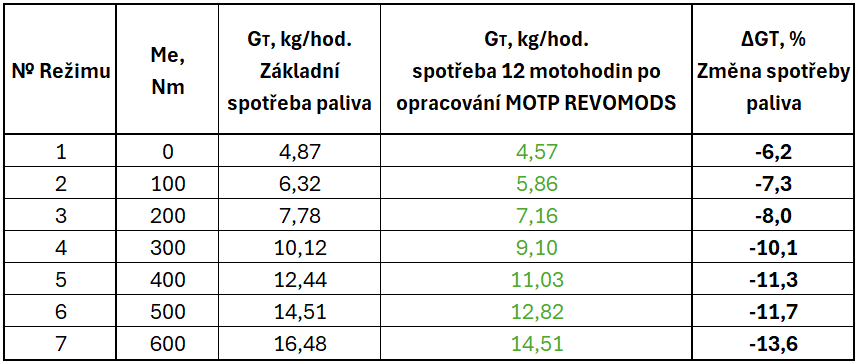

Množstevní zlepšení antifrikčních vlastností povrchů tření lze vidět ve výsledcích testů prokázaných na zkušebních stavech, jak je uvedeno ve zprávě Petrohradského polytechnického univerzity (Institut energetiky / Vyšší škola energetického strojírenství). Výsledky se ukazují:

- Zvýšení mechanické účinnosti motoru o 11,2 %.

- Snížení specifické spotřeby paliva o 13,6 % při vysokých zatíženích.

Zvýšení mechanické účinnosti o 11,2 % a snížení měrné spotřeby paliva o 13,6 % jasně ukazuje na výrazné zvýšení kluzných vlastností upravených povrchů.

Chemická odolnost

Objem vytvářených povrchových struktur má různé chemické složení a minimálně se skládá ze dvou oblastí: vnější, schopné tvořit vodou rozpustné sulfáty, a vnitřní, která tuto schopnost nemá a přiléhá k podložce. To znamená, že modifikovaná povrchová vrstva je odolná vůči kyselým a alkalickým vlivům a ve standardních i kritických podmínkách provozu motoru chrání třecí povrchy před kyselinami, které vznikají při spalování paliva a reakcích v oleji.

Chemická odolnost modifikovaných třecích povrchů je patrná z následujících ilustrací:

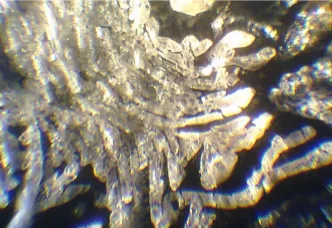

Obr. 1. Vzhled krystalů po kyselinové úpravě povrchu. Po sírové úpravě, jak na místech tření, tak na objemovém zničení kovu, vznikají bezbarvé dendritické krystaly (obr. 1) chaotické orientace, které se namáčejí a rozpouštějí při působení destilované vody, ze které krystalizují ve formě nažloutlých zrn, která lze přiřadit k sulfidům.

Obr. 2. Po vystavení vzduchu je povrch kovu pokryt převážně menšími (největší velikostí krystalů, jak je vidět na obrázku 2, nepřesahuje 0,2 mm) neprůhlednými krystaly žlutavé barvy, které nejsou rozpustné v acetonu.

Na fotografiích (obr. 3 a 4), pořízených v „denním“ a polarizovaném světě, jsou jasně viditelné roztřepené, dlouhé tenkovrstvé struktury, pokrývající povrch v jedné souvislé vrstvě, které nereagovaly s roztokem kyseliny sírové. Na kontrolních vzorcích, které byly provozovány ve stejném oleji bez přidání komponenty komplexu ROVOMODS během podobného časového úseku, tyto struktury nebyly nalezeny. Vrstva vypadá „hladce“, homogenně (neskládá se z jednotlivých krystalů), zachovává si svou zdánlivou „průhlednost“, nezmění barvu během skladování, nereaguje (nenamáčí se) ani s vodou, ani s naředěnou kyselinou sírovou, ale reaguje s vodným roztokem NH4HF2.

Je důležité si uvědomit, že ochrana vzniká pouze v oblastech tření, v jiných místech by měla být ochrana před korozí zajištěna běžnými antikorozními přísadami v používaných olejích, které původně nechrání oblast tření, protože při nečinnosti zařízení olej stéká z hladkých povrchů.

Hlavní účinné látky komplexu jsou chemicky stabilní a reagují s kyselinami jen velmi málo, s výjimkou kyseliny fluorovodíkové. Ve standardních podmínkách provozu agregátů a uzlů nereagují s alkalickými látkami. To znamená, že je lze použít s jakýmikoli druhy olejů a maziv. Používané základní oleje páté generace a různé doplňky umožňují výrobu specializovaných produktů, které jsou kompatibilní s jakýmikoli specifikacemi atypů olejů.

Také vytvořené povrchové vrstvy v místech tření jsou chemicky odolné a méně náchylné k negativním účinkům kyselin vznikajících v oleji při poklesu alkalického čísla na kritickou úroveň.

Hlavní účinné látky nejsou toxické, nevyvolávají rakovinu (nejsou karcinogenní) a nezpůsobují alergii.